紫外光固化整管修復技術:原理、流程與核心優勢解析?

發布日期:2025-03-15 21:20:40 瀏覽次數:1隨著城市化進程加快,地下管網老化、滲漏等問題日益突出,傳統的“開膛破肚”式管道修復方式不僅成本高、工期長,還會對交通、環境造成嚴重影響。而?紫外光固化整管修復技術?(UV-CIPP)作為一種高效、環保的非開挖修復方案,正在成為市政工程、工業管道維護領域的“明星技術”。本文將從原理、施工流程及核心優勢三個維度,深入解析這項技術的“硬核”價值。

?一、紫外光固化整管修復技術的工作原理?

紫外光固化整管修復技術的核心在于?紫外線激活樹脂固化反應?,通過以下步驟實現破損管道的“原位再生”:

?材料基礎:樹脂浸漬玻璃纖維軟管?

采用高強度玻璃纖維編織軟管,浸漬光固化樹脂(如不飽和聚酯樹脂或環氧樹脂),形成可靈活變形的內襯材料。這種材料具備優異的抗拉強度(可達300MPa以上)和耐腐蝕性,能夠適應不同管徑(DN150-DN2000)和彎曲管道。

?紫外線引發固化反應?

將內襯軟管置入待修復管道后,通過紫外光燈鏈(波長365nm)照射,樹脂中的光引發劑吸收紫外光能量,觸發鏈式聚合反應,使液態樹脂在數十分鐘內固化為高強度的“管中管”結構。固化后的內襯層厚度可根據需求定制(3mm-12mm),承壓能力最高可達16bar。

?非開挖原位成型?

整個修復過程無需開挖路面,僅利用檢查井或作業坑即可完成舊管道的“穿新衣”操作,尤其適合穿越道路、建筑密集區的管網修復。

?二、紫外光固化整管修復全流程解析?

該技術施工流程標準化程度高,通常分為以下6個階段:

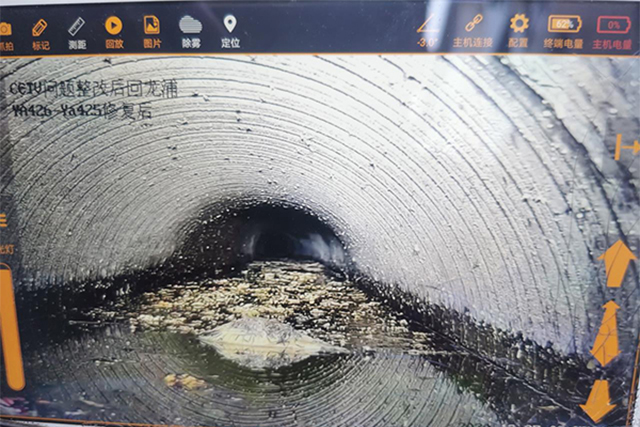

?前期檢測與評估?

使用CCTV管道檢測機器人定位破損點,評估管道內部堵塞、變形程度。

根據檢測結果設計內襯厚度、樹脂類型及固化參數。

?管道預處理?

高壓水槍清洗管道內壁,去除淤泥、結垢等障礙物。

對嚴重變形段采用機器人切割或脹管器局部修復,確保內襯順利通過。

?樹脂浸漬軟管制備?

根據管徑裁剪玻璃纖維軟管,抽真空浸漬樹脂,控制樹脂含量在60%-70%。

軟管兩端密封,防止樹脂氧化失效。

?內襯軟管拖入與充氣定位?

通過卷揚機將軟管拖入舊管道,充氣(或注水)使其緊貼舊管內壁,排除褶皺。

?紫外光固化成型?

紫外光燈鏈以恒定速度(1-3米/分鐘)從管道一端移動至另一端,確保均勻固化。

實時監測溫度、光強參數,避免局部過熱或固化不足。

?端口處理與驗收?

切割兩端多余內襯,用專用法蘭或膠粘劑密封接口。

進行閉水試驗、CCTV復檢,確保修復后管道無滲漏、通水能力達標。

?施工周期對比?:傳統開挖修復需7-15天,而紫外光固化技術僅需8-24小時,效率提升80%以上。

?三、紫外光固化技術的6大核心優勢?

?零開挖、低干擾?

無需破路,避免交通擁堵、噪音揚塵問題,尤其適合城市核心區、生態保護區施工。

?超快固化,工期極短?

單段管道修復僅需數小時,例如某市政項目修復500米排水管僅用1天,而傳統方式需2周。

?耐久性強,壽命超30年?

固化后的內襯層耐酸堿、抗微生物腐蝕,使用壽命達30-50年,遠超傳統HDPE管材(15-20年)。

?內壁光滑,通水能力提升?

修復后管道內壁摩擦系數低至0.007(水泥管為0.013),流量恢復率可達95%以上。

?環保節能,碳排放減少70%?

據國際非開挖技術協會(ISTT)數據,該技術較開挖修復減少75%的能耗和80%的廢棄物。

?綜合成本降低40%-60%?

以DN600管道修復為例,開挖成本約3000元/米,而紫外光固化修復僅需1200-1800元/米。

?四、技術應用場景與未來趨勢?

目前,紫外光固化整管修復技術已廣泛應用于:

?市政工程?:排水管網、污水管、雨水管修復;

?工業領域?:石油化工管道、電廠循環水管防腐;

?民生項目?:老舊小區地下管網改造、醫院/學校專用管道維護。

隨著材料科學進步,未來該技術將向?更大管徑(DN3000+)?、?更高自動化施工?(AI參數調控、機器人精準定位)方向突破,進一步鞏固其在非開挖修復領域的核心地位。

?結語?

紫外光固化整管修復技術憑借其高效、環保、長效的特點,正在重塑管道維護行業的格局。對于政府單位、工程企業而言,選擇這項技術不僅是解決管網隱患的“最優解”,更是踐行綠色低碳發展的重要舉措。如果您正在為管道滲漏、修復成本高發愁,不妨深入了解這項“黑科技”,或許它就是您一直在尋找的答案。